Четырехвалковые реверсивные станы холодной прокатки полос (часть 3)

Одним из недостатков реверсивной прокатки является наличие утолщенных необжимаемых концов длиной 8-10 м. Прокатка их на тонкие полосы затрудняется отсутствием заднего натяжения моталками. Наличие утолщенных концов увеличивает расход металла на одну тонну готового проката на 3-4%.

Таблица 4.3. Режимы деформации полос из ст. 08 кп (пс) на реверсивном стане 1200 (В» 1030 мм)

| №№ прохода | Н, мм | h, мм | Обжатие, мм | Н, мм | h, мм | Обжатие, мм | ||

| Dh, мм | e, % | Dh, мм | e, % | |||||

| 1 | 2,0 | перемотка | 2,3 | перемотка | ||||

| 2 | 2,0 | 1,3 | 0,7 | 35,0 | 2,3 | 1,5 | 0,8 | 34,8 |

| 3 | 1,3 | 0,85 | 0,45 | 34,5 | 1,5 | 1,0 | 0,5 | 33,3 |

| 4 | 0,85 | 0,6 | 0,25 | 29,4 | 1,0 | 0,72 | 0,28 | 28,0 |

| 5 | 0,6 | 0,5 | 0,10 | 16,7 | 0,72 | 0,6 | 0,12 | 16,6 |

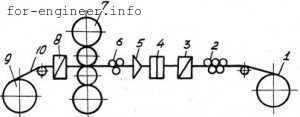

Устранение утолщенных концов обеспечивается применением на реверсивных станах бесконечного процесса прокатки (рис. 4.12). Способ осуществляют следующим образом. Травленый рулон горячекатаной полосы устанавливают в разматыватель 1 , а передний ее конец задают в правильную машину 2. После отрезки дефектного конца на ножницах 3 полосу транспортирующими роликами 6 задают в прокатную клеть 7. В этой клети передний конец прокатывают с допустимым обжатием и задают полосу 10 в моталку 9.(рис.4.12).

После заправки полосу 10 прокатывают с передним и задним натяжением в первом проходе с заданным обжатием. В последнем проходе задний конец полосы сходит с разматывателя и поступает к ножницам 3, где удаляют ее дефектную часть. В это время при отсутствия второго разматывателя, на разматыватель 1 устанавливают второй рулон, передний конец которого подают к ножницам 3 для удаления дефектного участка. После этого концы первого и второго рулонов сваривают на стыкосварочной машине и снимают грат на гратоснимателе 5 и продлжают процесс прокатки в первом проходе. В этом случае заднее натяжение создается розматывателем 1 без удаления из него заднего конца второго рулона.

Рис. 4.12. Схема расположения оборудования реверсивной стана бесконечной прокатки: 1 – барабанный разматыватель (моталка); 2 – правильная машина; 3 – ножницы поперечной резки; 4 – стыкосварочная машина; 5 – гратосниматель; 6 – роликовое натяжное устройство; 7 – рабочая клеть; 8 – ножницы; 9 – моталка

Таким образом, при прокатке первых двух рулонов в проходах остающиеся участки полос между моталками 1 и 9 и клетью 7 не подвергаются деформации. После достижения конечной толщины в последнем нечетном проходе осуществляют реверсирование стана, часть прокатной полосы второго рулона передают на переднюю сторону стана и производят разделение рулонов на ножницах 8. Готовый укрупненный рулон убирают с моталки 9, заправляют в нее конец полосы второго рулона с номинальной толщиной и продолжают докатывать оставшийся конец второго рулона в первом проходе с натяжением от тянущего устройства 6.

Вышедший из моталки 1 задний конец второго рулона поподает к ножницам 3, где удаляют дефектный участок, а затем к нему приваривают задний конец третьего рулона и продолжают прокатывать задний конец второго и третий рулон до получения минимальной толщины полосы, а на четвертом рулоне производят разделения укрупненного двойного рулона и повторяют все операции при прокатке последующих рулонов.

Таким образом, при таком способе бесконечной прокатки только на первом и последнем рулонах остаются необжатыми, соответственно, передний и задний концы полосы. Все промежуточные рулоны будут иметь номинальную толщину на всей длине полосы.

Возможно получение переходных участков небольшой длины с несколько большей толщиной, чем толщина готовой полосы, но меньшей толщины по сравнению с горячекатаным подкатом.