Диагностика гидравлической системы стана 1150

Основными агрегатами в гидросистемах металлургических машин, для которых необходимо выявление неисправностей и причин отказов в эксплуатационных условиях, являются насосы, гидрораспределители, гидромоторы, гидроцилиндры, перепускные и предохранительные клапаны. В результате износа поверхностей сопряжений насосов снижается объемный к.п.д., что снижает эффективность насосного агрегата в целом. При неисправности гидрораспределителей и гидроцилиндров увеличиваются внутренние перетечки и наружные утечки рабочей жидкости, что также снижает объемный к.п.д. гидросистемы. Указанные неисправности вызывают в гидропроводах шум, вибрации, стуки, повышение температуры рабочей жидкости и т.д.

Контроль общих диагностических параметров гидросистем металлургических агрегатов весьма важен, так как несвоевременное обнаружение и устранение нарушений в работе систем приводят к их аварии и остановке всей технологической линии с большими материальными потерями.

Кроме того, большая насыщенность гидроприводом всех агрегатов, многочисленность насосно-аккумуляторных станций на всех участках цеха делает все более сложным обеспечение своевременного технического контроля, обслуживания и предупреждения аварий без развитой технической диагностики. Поэтому на оборудовании, оснащенном гидроприводом, устанавливаются постоянно действующая диагностическая система общих параметров, выдающая на пульт управления (или диагностики) информацию о техническом состоянии системы в виде световой приборной индикации и звуковой сигнализации. По сигналам диагностической системы производится также отключение насосных установок при аварийном режиме.

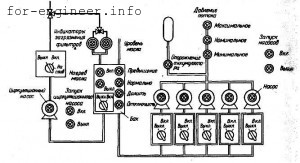

На рисунке 3.3 представлена схема диагностической системы насосной установки стана с выводом информации на пульт оператора насосных установок и главный пульт управления станом.

Общими диагностическими параметрами являются давление масла в гидросистеме, температура и уровень масла в баке, состояние фильтров, факт включения и выключения элементов гидросистемы. Температура, давление и уровень масла определяются при помощи датчиков, установленных в контролируемых точках, а факт включения и выключения приводов насосов и гидроаппаратуры определяется при помощи датчиков положения или замыкания контактов в электрических цепях управления приводом насосов.

Рисунок 3.3 – Пульт управления и диагностики

Система работает следующим образом. На пульте включены лампы индикации уровня и темппературы масла в баке, загрязненности фильтров, положения циркуляционного насоса (включен, выключен). При необходимости включается система подогрева масла. Если указанные параметры гидросистемы в норме, то оператор при помощи ключей может собрать для включения электричесие схемы приводов насосов. По мере готовности схем загораются индикаторные лампы. Запуск привода насосов (при любом количестве подготовленных к запуску) осуществляется при помощи специального тумблера. Также при помощи отдельного тумблера одновременно выключаются все насосы. Выполнение указанных операций индицируется при помощи сигнальных ламп. Не исключается выключение привода любого насоса при помощи ключа. Давление в гидросистеме контролируется при помощи датчиков давления и индицируется при помощи сигнальных ламп на пульте в трех положениях (давление нормальное, давление низкое, давление слишком низкое).

При низком и слишком, низком давлении, что свидетельствует об аварии в гидросистеме, насосы могут быть выключены. Также отключаются насосы при достижении в баке уровня жидкости ниже отметки «Долить». Превышение уровня масла в баке свидетельствует об аварии в системе, тогда запуск насосов невозможен. При этом включается звуковая сигнализация.

Таблица 3.1 Карта смазки клети с вертикальными рабочими валками

| Позиция точки смазки на схеме (см.рис.3.4) | Наименование смазываемого узла | Марка смазочного материала | Система смазки | Периодичность пополнения (замены) смазочного материала | Расход за один цикл | Способ и периодичность контроля | |

основная | заменитель | ||||||

| 5, 4, 6 21, 23 8, 10 15, 17 Без позиции | Зубчатые зацепления привода нажимных винтов; подшипники цилиндрического редуктора нажимного устройства; поверхности скольжения втулок квадратных хвостовиков нажимных винтов Зубчатые муфты привода станинных роликов Нажимные винты, гайки нажимных винтов Текстолитовые подшипники рабочих валков; подшипники станинных роликов; Направляющие планки станины для подушек верхнгево валка | Масло инд. И-40А Смазка ОЗП-1 ТУ 38УССР 2-01117-81 Масло цилиндровое 52 Смазка Униол-20 Смазка ИП-1 | _______ _______ | Централизованно-циркуляционная Закладная Централизованно-циркуляционная Централизованная, густой смазки, пополнять 1 раз в 1,5ч (для станинных роликов 1раз в 8ч) Для станинных роликов 1раз в 4ч | Добавлять 1 раз в 5сут То же | Визуально Визуально по срабатыванию питателей То же | |

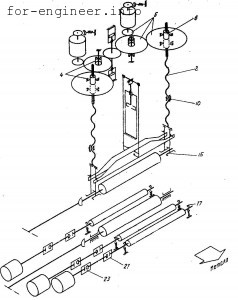

Смазка узлов приведена на рисунке 3.4 и таблилице 3.1

Рисунок 3.4 – Схема смазки клети с горизонтальными валками