Шаровые мельницы в порошковой металлургии

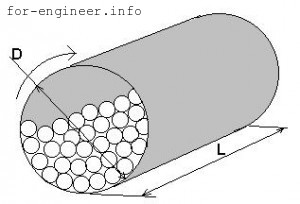

Найпростіший апарат для здрібнювання дроблених твердих матеріалів — шаровий обертаючийся млин являє собою металевий циліндричний барабан (Рис. 1.2). Усередині барабана перебувають розмелені тіла поліедричної або округлої форми, найчастіше сталеві або твердосплавні кулі. При обертанні млина розмелені тіла піднімаються на деяку висоту в напрямку обертання, потім падають або скачуються й подрібнюють матеріал, стираючи його й дроблячи. Співвідношення між дією, що дробить та що стирає розмелених тіл у млині залежить від відношення діаметра циліндра D до довжини циліндра L при однаковому обсязі. При D:L > 3 переважає дія, що дробить, розмелених тіл (корисно для здрібнювання тендітних тіл), при D:L < 3 — стираюча дія (більше ефективне для здрібнювання пластичних матеріалів).

Рис. 1.2 — Схема кульового млина.

На інтенсивність і механізм розмелу впливають швидкість обертання барабана млина, число й розмір розмелених тіл, маса матеріалу, що подрібнюється, тривалість і середовище розмелу. Зі збільшенням швидкості обертання барабана млина розмелені тіла падають із більшої висоти, роблячи головним чином дія, що дробить. При подальшому збільшенні швидкості обертання барабана розмелені тіла будуть обертатися з барабаном і матеріал буде подрібнюватися незначно. Цю швидкість називають критичною швидкістю обертання.

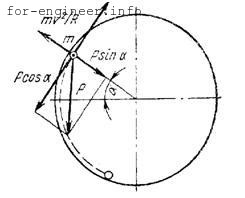

Рис. 1.3 — Схема до розрахунку критичної швидкості обертання барабана кульового млина

Розглянемо поводження одиничного розмеленого тіла, наприклад кулі (Рис. 1.3). Одиночна куля вагою Р на поверхні барабана млина, що обертається зі швидкістю v (м/с), у крапці т буде перебувати під дією відцентрової сили, рівної Pv2/gR. де g – прискорення сили ваги, R — внутрішній радіус барабана млина. При куті підйому α сила власної ваги кулі може бути розкладена на сили, одна із яких спрямована по радіусі й дорівнює Р sin α , а інша – по дотичній і дорівнює Р cos α .

Не беручи до уваги тертя, можна встановити, що одиночна куля буде втримуватися на стінці барабана доти, поки

(Pv2/gR) = Р sin α , або (v2/gR) = sin α .

Якщо швидкість обертання n така, що в момент проходження кулі через зеніт, при якому α = 90o, куля залишається на стінці барабана, то sin 90° = v2/gR = 1, або v2 = gR. При цьому число обертів барабана млина nкр (об/хв.), a v = π Dnкр.l60, тому

π 2D2nкр. /60= g D/2 (1)

де D — внутрішній діаметр барабана млина. Звідси знаходимо, об/хв.:

nкр.= √ g/2π 2(60/√ D)=42,4/√ D (2)

На процес здрібнювання великий вплив робить маса куль і її відношення до маси матеріалу, що подрібнюється. Звичайно в млин завантажують 1,7-1,9 кг сталевих куль на 1 л. обсягу. При цьому коефіцієнт заповнення ϕ барабана млина є оптимальним, і становить 0,4 — 0,5. При більших значеннях ϕ кулі зіштовхуються один з одним, втрачаючи енергію, і не роблять досить ефективної дії, а при меншому завантаженні куль різко знижується продуктивність пристрою. Кількість (маса) матеріалу, що завантажується для розмелу, повинне бути таким, щоб після початку здрібнювання його обсяг не перевищував обсягу порожнеч (зазорів) між розмеленими тілами. Якщо матеріалу буде більше, те частина його, що не вміщається в зазори, подрібнюється менш інтенсивно. Звичайне співвідношення між масою розмелених тіл і масою матеріалу, що подрібнюється, становить 2,5 — 3. При інтенсивному здрібнюванні це співвідношення збільшується до 6 — 12 і навіть більше.

Розмір розмелених тіл (діаметр куль) також впливає на процес розмелу. Розмір розмелених тіл повинне бути в межах 5 — 6% внутрішнього діаметра барабана млина. Краще застосовувати набір розмелених тіл по розмірах (наприклад, при співвідношенні 4:2:1).

Для інтенсифікації процесу розмелу його проводять у рідкому середовищі, що перешкоджає розпиленню матеріалу. Крім того, проникаючи в мікротріщини часток, рідина створює великий капілярний тиск, сприяючи здрібнюванню. Рідина також зменшує тертя як між розмеленими тілами, так і між частками оброблюваного матеріалу. Рідким середовищем звичайно служать спирт, ацетон, вода, деякі вуглеводні та ін.

Тривалість розмелу становить від декількох годин до декількох доби.

Для кулькові млини, що обертаються співвідношення середніх розмірів часток порошку до й після здрібнювання, називане ступінню змелення, ступенем 50 — 100. Форма часток, одержувана в результаті розмелу в кульових обертових млинах, звичайно осколкова, тобто неправильна, з гострими гранями, а шорсткість їхньої поверхні невелика.

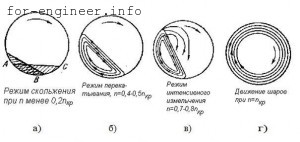

Рис. 1.4 – Схеми руху розмелених тіл у шаровому млині, що обертається.

Можливі кілька режимів здрібнювання. Нарешті, може бути створений ще один варіант режиму розмелу, що одержав назву режиму ковзання. При використанні млинів із гладкою внутрішньою поверхнею барабана й при невеликому відносному завантаженні розмелені тіла не циркулюють усередині барабана млина. Вся їхня маса сковзає по поверхні обертового барабана і їхнє взаємне переміщення майже відсутнє. Цей режим називають режимом ковзання (сектор АВС, рис. 1.4, а). Здрібнювання матеріалу при такому режимі розмелу малоефективно, тому що відбувається шляхом стирання його лише між зовнішньою поверхнею розмелених тіл і стінкою барабана млина.

При одержанні здрібнених матеріалів з розміром часток порядку 1 напівтемний розмел шляхом дроблення падаючими кулями стає малоефективним. У таких випадках застосовують режим перекочування куль (Рис. 1.4, б), при якому вони не падають, а піднімаються разом зі стінкою обертаючогося барабана млина и потім скачуються по похилій поверхні, утвореною їхньою масою. Матеріал, що подрібнюється, стирається між кулями, що циркулюють в обсязі, займаному їхньою масою. При режимі перекочування помітні чотири зони руху куль: зона їхнього підйому по стінці барабана з деякою не дуже високою швидкістю, зона скочування з найбільшою швидкістю, зона зустрічі куль, що скотилися, зі стінкою барабана й центральна застійна зона, у якій кулі майже нерухливі. Збільшуючи швидкість обертання барабана млина, можна підвищити ефективність режиму перекочування шляхом звуження або повної ліквідації застійної зони в кульовому завантаженні.

Наявність перекочування або ковзання розмелених тіл при обертанні барабана млина залежить (за інших рівних умов) від відносного завантаження ϕ . При завантаженні великої кількості куль (або розмелених тіл іншої форми, але обов’язково поліедричною) відбувається перекочування, а при малому завантаженні — ковзання. Змінюючи величину завантаження млина розмеленими тілами, можна одержувати в одних випадках режим перекочування, а в інші — режим ковзання, причому залежно від режиму, що встановлюється, ефективність розмелу буде різною.

Крім млинів, що обертаються використовуються також вібраційні, планетарні, відцентрові й гіроскопічні млини (обертаються щодо горизонтальних і вертикальних осей), млина з магнітно-індукційним вращателем (для феромагнітних матеріалів), вихрові млини (здрібнювання за рахунок створення вихрових потоків, створюваних двома пропелерами, розташованих друг проти друга), молоткові млини (використовується молот для дроблення губчатих матеріалів).