Описание однолинейной системы смазки

Однолинейная централизованная система смазки для подачи консистентной смазки (или высоковязких масел)

ПРИМЕНЕНИЕ

Однолинейные централизованные системы смазки используются в основном для смазывания механизмов с количеством точек смазки до 100 единиц.

ПРИМЕРЫ ПРИМЕНЕНИЯ

Общее машиностроение, бутылкомоечные аппараты, каландры, пластинчатые конвейеры, пресса, печатные пресс-формы, упаковочные машины, станки, механизмы для кирпичного производства и т.д.

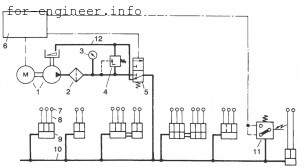

Рис. 1 Пример однолинейной централизованной системы смазки для подачи консистентной смазки с помощью электроприводного насоса

1. Электроприводной насос с баком и смесителем; 2. Фильтр консистентной смазки; 3. Датчик давления; 4. Предохранительный клапан; 5. Трехходовой двухтактный распределительный клапан; 6. Шкаф управления;7. Точка смазки; 8. Линия к точке смазки; 9. Питатель; 10. Основная магистраль ;11. Реле давления; 12. Линия сброса давления.

РЕЖИМ РАБОТЫ

Насос централизованной смазки подает смазочный материал в основную распределительную магистраль, которая проложена вдоль производственных механизмов. Второстепенные линии ведут к питателям, установленным по одному или группами вблизи точек смазывания. Их функция заключается в точном дозировании смазочного материала и его подаче в линии, которые подведены к точкам смазывания, даже против высокого уровня обратного давления. Во время одного смазочного цикла основная магистраль находится под давлением, вследствие чего происходит дозирование подачи смазочного материала к точкам смазывания. Давление в основной магистрали затем сбрасывается в камеру разрежения насоса, что обусловливает подачу смазочного материала в питателях к другой стороне поршня, для подготовки к следующему циклу.

ХАРАКТЕРНЫЕ ПРИЗНАКИ

- Отмеренное количество можно подогнать под требование в точке смазывания путем поворота регулировочного винта в каждом сегменте питателя.

- Система может быть увеличена в дальнейшем в результате подсоединения дополнительных питателей или уменьшена путем отсоединения питателей.

- В перерывах между циклами смазки давление в основной магистрали сбрасывается для того, чтобы смазочный материал, поступивший в питатели, подавался к другой стороне поршня для следующего цикла смазки. Это также обеспечивает, чтобы смазочный материал не достигал точек смазывания во время перерыва неконтролируемым способом.

- Количество смазочного материала, подаваемого на точки смазывания, по большому счету не зависит от обратного давления.

- Системы с электроприводными насосами могут управляться полностью автоматически с различными перерывами между циклами смазки.

- По сравнению с системами централизованной смазки, использующими жидкую смазку, системы консистентной смазки имеют следующие преимущества:

- Консистентная смазка имеет лучшее сцепление со скользящими поверхностями и, таким образом, ее сложнее выдавить из смазочного зазора даже при высоком давлении подшипника.

- Консистентная смазка создает резерв в смазочных соединениях и в смазочных пазах.

- Консистентная смазка лучше выдерживает высокие и пульсирующие нагрузки.

- Консистентная смазка, выдавленная из подшипника, формирует наплыв консистентной смазки, который защищает подшипник от попадания грязи и пыли внутрь.

СМАЗОЧНЫЕ МАТЕРИАЛЫ

При выборе консистентной смазки следует помнить, что в перерыве между двумя циклами смазки (период сброса давления), уровень давления на выходе линии должен снизиться приблизительно до 20 бар.

В качестве общего указания можно отметить, что в системах, работающих при температуре окружающего воздуха с длиной линии до 15 м между насосом и наиболее удаленной группой питателей, и с подходящим диаметром просвета основной магистрали, мягкие консистентные смазки класса NLGI от 000 до 1 обеспечивают достаточно короткие периоды сброса давления.

При более благоприятных условиях эксплуатации, например, на более коротких линиях, более плотные консистентные смазки с более низкой нерабочей пенетрацией, класса NLGI 2, также обеспечат достаточные периоды сброса давления.

Если, по техническим причинам, должны использоваться консистентные смазки с различными свойствами или при сложных условиях эксплуатации и, особенно, при низких температурах, мы рекомендуем определять соответствие консистентной смазки путем измерения времени сброса давления в конкретных условиях эксплуатации. Инструкции по проверке характеристик сброса давления консистентных смазок см. в DIN 51816, текучесть консистентных смазок.

Система также может использоваться для очень вязких масел, если они не могут нагнетаться насосом более дешевой однолинейной системы подачи жидкой смазки.